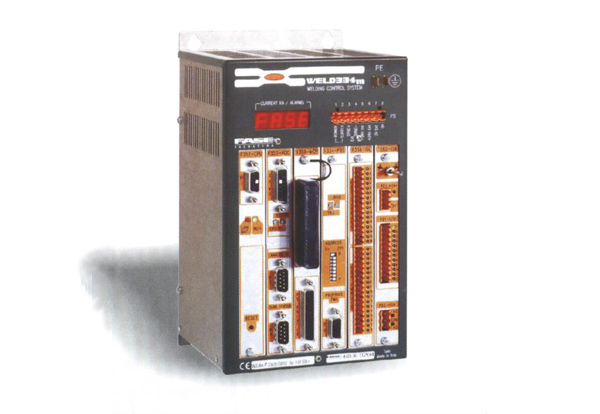

产品图片:

产品简介:

广泛用于所有电阻焊的应用领域:点焊、凸焊、缝焊和1000 Hz 中频焊接控制。I/O

接口界面和现场总线可应用于手动设备,单机和多机,也可用于自动焊和机器人。

模块化的意义:是所有焊接应用的共同基础;易于培训和维护;简化备件管理。

特制的硬件:仅通过专用模块的插接就可以实现多种功能配置。

所有版本的WELD 334m焊接控制器上,模块都是可以实现内部更换和操作。

开发中的新模块,模块结构也在不断改进,将来可由用户完成模块的现场直接升级。

技术参数:

l � 外型尺寸:长=138mm,高=246mm,厚度(深度)=200mm,重量(最大值):2.5kg,(由具体配置决定)

l 电源:供电范围从18V 到27V 交流±20%、50/60Hz 或24V 直流(带外同步)。可为外部I/O 提供24V 直流1.5A

的电源。

l �24VdcI/O 的内部供电保护,由一个带自复位的电子保险实现。

l CE 标识,按欧洲公共标准:EN50081-2,EN50082-2,EN1131-2 和EMI 指定标准制造。

l � 工作温度: 范围0—60℃(HHT 手持编程器最高45℃)。湿度0—80%(无凝结)。

l � 贮存温度: 范围-40—80℃,湿度0—90%(无凝结)。

l � 防护等级: IP20,使用镀锌彩钢板制作。

l � 易于维护:拧下3 个螺丝,就可完全拆分为模块。

l � 独立的输入和输出24Vcc,带短路保护。

产品特点:

l 16 到512 套焊接方案,16 个压力/电流多功能增量控制设置

l 恒流焊接功能,可以测量、监控和调节焊接电流:编程显示的单位为kA(也可选100A为单位)。同样也可以百分比设定相位转化时的焊接功率。

l 电流输出监测。

l 1/2 波焊接功能,用于特殊的AL-S 焊接应用。

l 在多种焊接模式下都可实现电极寿命管理(台阶功能),包括多点修磨和电极帽更换。

l 在多种操作模式下都可以调节管理和控制电极间的压力和强度;具备模拟量的转换接口能力,以kN 为压力单位编程。

l 除非发生焊接故障,可自动默认焊点程序无需重新编程。

l 气动焊钳由伺服阀控制:驱动模块带有电流闭环与电压输出控制;动力阀状态监测;输出侧带有过载保护。

l 从内部和外部都可以混合或分开独立配置I/O 的24Vdc 供电。

l 对于手动操作的焊机,通过内部继电器互锁,启动工作周期,可以直接驱动两把焊钳,并可选择焊接通道。

l 对于手动操作的焊机,对于电网环境有法律规定的国家,可以选用启动延时功能。

l 内部监控焊枪输出的运行状态,产生故障时自动紧急停机。

l 通过串行线可直接与中频逆变器连接。

l 软件升级,编程,参数储存与读取均可由PC 笔记本电脑完成;所连接的端口与手持

l 编程器HHT 相同(见便携式HHT4300/4400 手持终端介绍)。

l 面板上的(4 位)红色LED 灯,可显示相关的系统诊断状态和焊接参数。

l 可储存高达500

条检测信息记录(如焊接质量不合格报警:包括程序号码和名称等有关内容和参考数据),可按照日期/时间分类,是焊点数据化的一个最重要的功能。

l �可储存高达500 条参数修改和历史操作执行记录,并按日期/时间分类,与上述检测信息记录相同。

l �最多可提供3 份对于焊点质量的统计报告。

l �可收集和存储每个焊点焊接完成过程的参数结果,通过联网网络实现WMS 网络监控管理。

l 所有焊接进程和参数都可以由 CAD 焊点名称(焊点索引)涵盖。依靠它通过I/O

现场总线可激活焊接循环。(在机器人焊接应用这是非常有用的功能)。

l 可直接编程修改机器人伺服焊钳参数(每个进程中的焊接压力,金属厚度等)以及在线数据;并可通过I/O 现场总线由机器人或自动系统下载这些参数。

l 可直接控制电极自动修磨,自动修磨循环会在焊接机器人工作区内完成;单台修磨器(连接两个控制箱)可最多修磨4 把手动焊钳。

l 在定时器的控制下,通过 FTP 协议,实现焊点数据的上传/下载(焊点日志)。

l 可连续电流输出,具有同时驱动两把焊钳的能力;在 50/60HZ 和中频焊应用中均可以实现。